Mithilfe von Lean Management können Unternehmen ihre Prozesse optimieren, Verschwendung reduzieren und ihre Wertschöpfungskette effizienter gestalten. Im Zentrum des Ansatzes steht die Orientierung am Kunden.

Zu den Merkmalen von Lean Production gehören:

Fokus auf die Wertschöpfung

Verantwortung wird vermehrt an die Mitarbeiter übertragen

Vermeidung von Verschwendung

Verbesserte Kommunikation intern und extern

Konzentration auf das Wesentliche

Kundenorientierung

Heute ist Lean Production ein Teil des Lean Managements. Denn neben der Produktion lässt sich der ganzheitliche Ansatz auch in anderen Bereichen anwenden. Dazu gehören beispielsweise die Instandhaltung, die Verwaltung, das Projektmanagement, die Logistik oder auch administrative Bereiche. Lean Management kommt zudem im Change Management zum Einsatz.

1. Kundenorientierung: Die Kundenbedürfnisse stehen beim Lean Management im Zentrum und bilden die Grundlage für die Abläufe.Die Planung des Produktionsprozesses richtet sich dementsprechend nach den Anforderungen und Wünschen des Kunden.

2. Den Wertstrom identifizieren: Alle notwendigen Schritte bis zur Fertigstellung eines Produkts ergeben zusammen den Wertstrom. Dieser wird bei Lean Management in seine Einzelbestandteile zerlegt und analysiert. Schließlich werden alle Prozesse innerhalb der Wertschöpfungskette am Wertstrom ausgerichtet.

3. Das Fluss-Prinzip: Das Ziel von Lean Management ist, dass der Wertstrom möglichst in einem stetigen Fluss läuft, also ohne Verzögerungen oder Unterbrechungen. Es reicht hierfür nicht aus, lediglich die einzelnen Produktionsschritte zu optimieren. Stattdessen muss eine übergeordnete Sichtweise eingenommen werden, die auch die Zusammenarbeit zwischen den Abteilungen im Blick behält. So müssen Produktionsschritte nicht nur in eine Reihenfolge gebracht werden, es gilt auch zu klären, wie sie zueinander stehen, voneinander abhängen und wie sie synchronisiert werden können.

4. Das Pull-Prinzip: Das Pull-Prinzip meint, dass die Produktion sich nach dem konkreten Bedarf des Kunden richtet. Sie wird also nicht in erster Linie mit Hinblick darauf geplant, möglichst eine volle Auslastung zu erzielen (Push-Prinzip). Die Kette läuft stattdessen rückwärts gerichtet und hat die Bestellung des Kunden als Ausgangspunkt. Auch der Rückgang der Bestände kann ein Startpunkt für den Produktionsprozess sein.

5. Kontinuierliche Verbesserung: Zu den Grundideen des Lean Management zählt zudem die kontinuierliche Verbesserung. Einen perfekten Zustand wird es niemals geben. Dennoch ist es das Ziel, immer weiter zu optimieren und dabei nach Perfektion zu streben. Abgeleitet ist dies von der japanischen Kaizen-Philosophie (siehe unten).

Kaizen

Die japanische Kaizen-Philosophie spielt im Lean Management, beziehungsweise bei der Lean Production, eine bedeutende Rolle. Ins Deutsche übersetzt bedeutet Kaizen so viel wie „Veränderung zum Besseren“. Bei Kaizen geht es darum, Tätigkeiten, Prozesse und Abläufe ständig zu hinterfragen und kontinuierlich zu verbessern. Es handelt sich also nicht nur um eine Management-Methode, sondern vielmehr um eine grundsätzliche Denkweise und Geisteshaltung.

Im Zentrum des Ansatzes stehen die Mitarbeiter. Sie überprüfen beispielsweise im Rahmen eines PDCA-Zyklus (siehe unten) und mithilfe von verschiedenen Lean Management Werkzeugen und Tools, wie sie die Prozesse und Abläufe im Unternehmen noch weiter verbessern können. Dabei geht es zunächst um kleine Schritte und kleine Verbesserungen, die dann jedoch in ihrer Gesamtheit Großes bewirken können. Der Prozess an sich gilt jedoch nie als abgeschlossen, denn es wird nach Möglichkeit immer weiter verbessert.

In Deutschland wird statt Kaizen auch häufig der verwandte Begriff „Kontinuierlicher Verbesserungsprozess (KVP)“ genutzt. Im Zentrum dieses Managementsystems steht ebenfalls die kontinuierliche Verbesserung der Qualität von Produkt, Service und Prozessen.

Lean Management – Methoden und Tools

Im Lean Management werden verschiedene Methoden und Tools genutzt, die in der Kombination ihre Wirkung entfalten. Zu den bekanntesten Werkzeugen gehören beispielsweise der PDCA-Zyklus, die 5s-Methode oder auch Kanban.

Der PDCA-Zyklus:

Der PDCA-Zyklus besteht aus den Phasen: Plan, Do, Check und Act.

PDCA steht für Plan, Do, Check, Act. Der Zyklus definiert den Umgang mit Verbesserungsvorschlägen von Mitarbeitern oder Mitarbeitergruppen. Tritt ein Problem auf, wird zunächst ein Maßnahmenplan entwickelt, der neben einem konkreten Ziel auch die Rahmenbedingungen und Hindernisse sowie die zu erwartenden Ergebnisse enthält (Plan). Anschließend werden die vereinbarten Maßnahmen gemäß dem Plan in die Tat umgesetzt (Do) und regelmäßig auf ihren Erfolg hin überprüft (Check). Die Ergebnisse werden schriftlich festgehalten. Im letzten Schritt geht es dann darum, die gefundenen Lösungen zu standardisieren und möglicherweise auftretende Probleme in einem erneuten PDCA-Zyklus anzugehen (Act).

Die 5s-Methode:

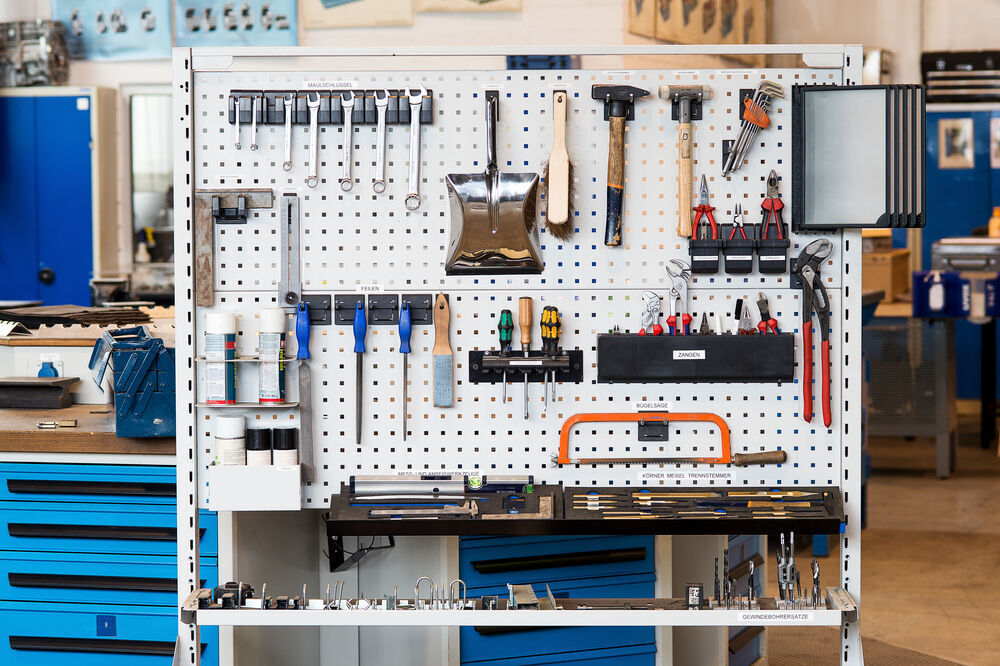

Bei der 5s-Methode geht es darum, den eigenen Arbeitsplatz effizient zu organisieren. Alles hat seinen festen Platz.

Die 5s-Methode ist ein systematisches Verfahren, das dazu gedacht ist, die Arbeitsplatzorganisation der Mitarbeiter zu verbessern. Der Grundgedanke dabei ist, dass ein aufgeräumter Arbeitsplatz die Voraussetzung für Qualitätsarbeit darstellt. Im Idealfall kommt es dadurch zu weniger Verzögerungen, Verschwendung oder auch Arbeitsunfällen. Das Verfahren besteht aus insgesamt fünf Stufen:

Stufe 1 – Sortieren („Seiri“): Bei diesem Schritt werden alle Dinge aussortiert, die nicht oder nicht häufig benötigt werden.

Stufe 2 – Systematisieren („Seiton“): Die benötigten Utensilien werden effizient und ergonomisch angeordnet. Dazu gehört zum Beispiel, dass auf den ersten Blick erkennbar ist, ob sie vorhanden sind. Dabei kann beispielsweise ein Shadowboard hilfreich sein.

Stufe 3 – Säubern („Seiso“): Wie der Name bereits sagt, geht es hier darum, den eigenen Arbeitsplatz sauber zu halten und regelmäßig zu reinigen.

Stufe 4 – Standardisieren („Seiketsu“): Die Arbeitsplatzordnung sollte dann möglichst zur Routine werden. Eine Möglichkeit ist zum Beispiel, eine Best-Practice-Lösung zu erstellen und nutzen.

Stufe 5 – Selbstdisziplin („Shitsuke“): Zuletzt geht es darum, dass die Arbeitsplatzordnung auch langfristig eingehalten wird. Führungskräfte sollten hierbei eine Vorbildfunktion einnehmen und den Zustand regelmäßig überprüfen.

Gelegentlich hört man neben der 5s-Methode auch die alternative Bezeichnung 5a-Methode. Dabei handelt es sich um den Versuch, das Prinzip in den deutschen Sprachraum zu übertragen. Der Buchstabe A steht in diesem Fall für: „Aussortieren“, „Aufräumen“, „Arbeitsplatzsauberkeit“, „Arbeitsstandards“ definieren sowie „alle Punkte einhalten und verbessern“. Gemeint ist jedoch dasselbe Vorgehen.

Muda, Mura, Muri

Muda („Verschwendung“), Mura („Unausgeglichenheit“) und Muri („Überlastung“), die sogenannten „drei Mu“, sind die Hauptsäulen in der Verlustphilosophie des Toyota Production System (TPS).

Unter Muri lässt sich die zeitweise Überbeanspruchung von Mitarbeitern beziehungsweise Maschinen verstehen. In der Folge können Übermüdung und Stress, aber auch ein negatives Betriebsklima oder ein erhöhtes Aufkommen von Fehlern auftreten.

Mura bezeichnet Verluste, die durch Kapazitäten in der Fertigungssteuerung entstehen, die nicht hinreichend aufeinander abgestimmt wurden, beispielsweise unterschiedliche Prozesszeiten bei Maschinen und Anlagen in Lieferketten. Diese Unausgeglichenheit kann auch zur Folge haben, dass Probleme bei Muda und Muri weiter verstärkt werden.

Muda ist die bekannteste Säule der drei Mu und wird gelegentlich sogar mit Lean Production gleichgesetzt. Hierbei geht es darum, Verschwendung zu vermeiden. Das Konzept definiert sieben Arten der Verschwendung:

Überflüssige Materialbewegung

Hohe Lagerbestände

Schlechte Ergonomie

Überflüssige Wartezeiten

Verarbeitung

Überproduktion

Ausschuss und Korrekturen

Value Stream Mapping (VSM)

Das Value Stream Mapping (VSM), auch Wertstromdiagramm genannt, ist ein Lean Management Tool, das den Prozessverlauf entlang des Wertschöpfungsstroms abbildet. Dabei werden die einzelnen Prozessschritte berücksichtigt, die beispielsweise von der Konzeption bis zur Fertigung eines Produkts notwendig sind. Die ganzheitliche Betrachtungsweise erlaubt die Orientierung an übergeordneten Unternehmenszielen und hilft bei der Identifizierung von bereichsübergreifenden Verbesserungsmöglichkeiten.

Kanban

Kontinuierliche Verbesserung

Autonome Instandhaltung

Geplante Instandhaltung

Training und Ausbildung

Anlaufüberwachung

Qualitätsmanagement

TPM in administrativen Bereichen

Arbeitssicherheit, Umwelt- und Gesundheitsschutz

Eine der bedeutendsten Kennzahlen für TPM ist die Gesamtanlageneffektivität, beziehungsweise Overall Equipment Effectiveness (OEE).

Overall Equipment Effectiveness (OEE)

Die Overall Equipment Effectiveness (OEE), auch bekannt unter der Bezeichnung Gesamtanlageneffektivität (GAE), ist eine Kennzahl in der Produktion, die dabei hilft, die Wertschöpfung einer Anlage zu berechnen, zu überwachen und zu verbessern. Ihr Wertebereich liegt zwischen 0 und 1 und setzt sich zusammen aus der Verfügbarkeit, der Leistung und der Qualität einer Anlage.

Single Minute Exchange of Die (SMED)

Durch die Single Minute Exchange of Die (SMED)-Methode soll die Rüstzeit, also die Zeit für das Ein- oder Umrüsten einer Produktionsmaschine oder Fertigungslinie, signifikant reduziert werden. Im Optimalfall geschieht dies innerhalb eines Fertigungstaktes, denn übersetzt bedeutet „Single Minute Exchange of Die“ etwa so viel wie „Schnelles Umrüsten in unter 10 Minuten“. Dafür werden sowohl organisatorische als auch technische Maßnahmen ergriffen.

Zu den Vorteilen der SMED-Methode zählt unter anderem die Möglichkeit, Losgrößen, Durchlaufzeiten und Bestände zu reduzieren. Zudem kann Platz geschaffen und dadurch auch Kosten gesenkt werden.